作为安徽省率先走上数智化转型的制造业企业之一,海螺集团围绕解决水泥行业存在的资源利用率、能源节约、绿色低碳发展等方面存在的发展痛点,积极推动智能化、数字化、网络化建设,打造新质生产力。让我们来看看他们的破题之道。

在海螺集团白马山水泥厂,每隔1分钟,系统就会从水泥产品中抽取这些“泥饼”,自动完成在线检验。

安徽海螺集团有限责任公司白马山水泥厂 质量控制员 张骏锴:我现在的工作只需要记录数值就可以了,原来我们还需要到现场人工取样,拎着桶回来研磨,一个小时才能出一个结果。

张骏锴说,以前,这个取样检验环节至少需要十几位质控员,每个人操作方法和经验各不相同,统计的数值也是高高低低。如何实现质量管控优质化,对于厂长卢叔敏来说,也摆上了案头。

安徽海螺集团有限责任公司白马山水泥厂 党委书记 厂长 卢叔敏:有很多问题越来越突出了。以前我们的(物料)平衡、我们的库存都是靠人工去测量,测量又不准,及时性也不够。

卢叔敏在管理中遇到人工作业质控难,而对于海螺集团来说,信息不畅共享难、缺乏分析决策难、安全生产防控难等越来越突出的共性问题,也让成为企业的改革“必答题”。2016年,海螺集团承担了国家重点研发计划项目《水泥生产智能化控制关键技术及应用》课题,破题之路跃然眼前。

安徽海螺水泥集团有限责任公司 数字产业负责人 许越:积极运用数字化技术解决资源利用、质量控制、低碳环保等行业难题,促进制造模式、生产组织方式和产业形态的深刻变革。

从此,“智能制造”成了海螺集团发展的主旋律,全集团300多人投入到开发项目中,成立了多家科技子公司,采用自主研发与集成创新相结合的方式,实现覆盖整个水泥生产及发运环节的全系统智能优化。省市两级奖补3500万元更让海螺的转型之路越走越快,仅在白马山水泥厂就上马了20多项智能化改造系统。

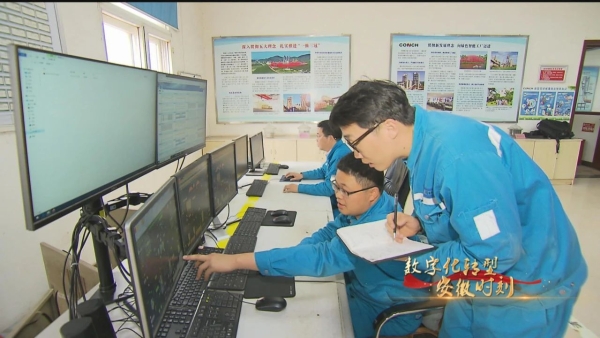

安徽海螺集团有限责任公司白马山水泥厂 党委委员 副厂长 叶明虎:这就是我们海螺水泥的“工业大脑”,它是我们智能工厂核心的枢纽,这里面集成了9大模块。水泥窑的生产主要要控制它的温度,我们这个窑磨寻优系统一键输入,比如分解炉的温度我们控制在865度,那么它就会一直恒定在865度,(根据温度)自动加煤和减煤,实现温度的稳定控制。

各个系统的上线让那些曾经困扰工厂的问题一一被化解。

安徽海螺集团有限责任公司白马山水泥厂 党委书记 厂长 卢叔敏:现在我们是全流程、全环节进行智能化改造,一年给我们带来的成本节约、劳动生产效率的提升,有2000多万(元)的收益。

工厂生产效率提升21%、资源利用率提升5%……数字化技术发挥了放大、叠加、倍增的作用。近年来,海螺集团数字化改造累计投入3.43亿元,产出4.04亿元,投入产出比为1:1.18。企业被工信部评为国家首批“智能制造”标杆企业,入选全国首批“数字领航”企业。一系列自主创新研发的科技积累,也让海螺集团的科技研发子公司们吃到了红利。

安徽智质工程技术有限公司 总经理 王文田:四年来,相继推出了25类智能化产品,涵盖了建材、有色、化工、钢铁等多个行业,产值达到10个亿。

安徽海螺水泥集团有限责任公司 数字产业负责人 许越:转型实践过程中,我们以科技创新推动产业创新,孵化了多家数字产业科技公司,实现了传统产业与数字产业融合发展。数字产业(年)产值达到了50亿元,初步构建了海螺数字产业生态圈。